PP通風(fēng)管熱固性樹脂增強使用壽命:科技賦能下的 PP通風(fēng)管伸縮節(jié)設(shè)置需滿足的要求 PP通風(fēng)管分子鏈規(guī)整度改善特性:解鎖高性能的秘 PP通風(fēng)管壓應(yīng)力效果下的塑性情況探究 PP通風(fēng)管與風(fēng)閥協(xié)同:精準掌控風(fēng)量的藝術(shù) 實驗室阻燃通風(fēng)管熱熔技術(shù):實現(xiàn)管道與管件的 實驗室阻燃通風(fēng)管彎曲變形受塑性加工影響 實驗室安全新防線:阻燃通風(fēng)管循環(huán)氣流方向設(shè)

阻燃通風(fēng)管底部焊接要素

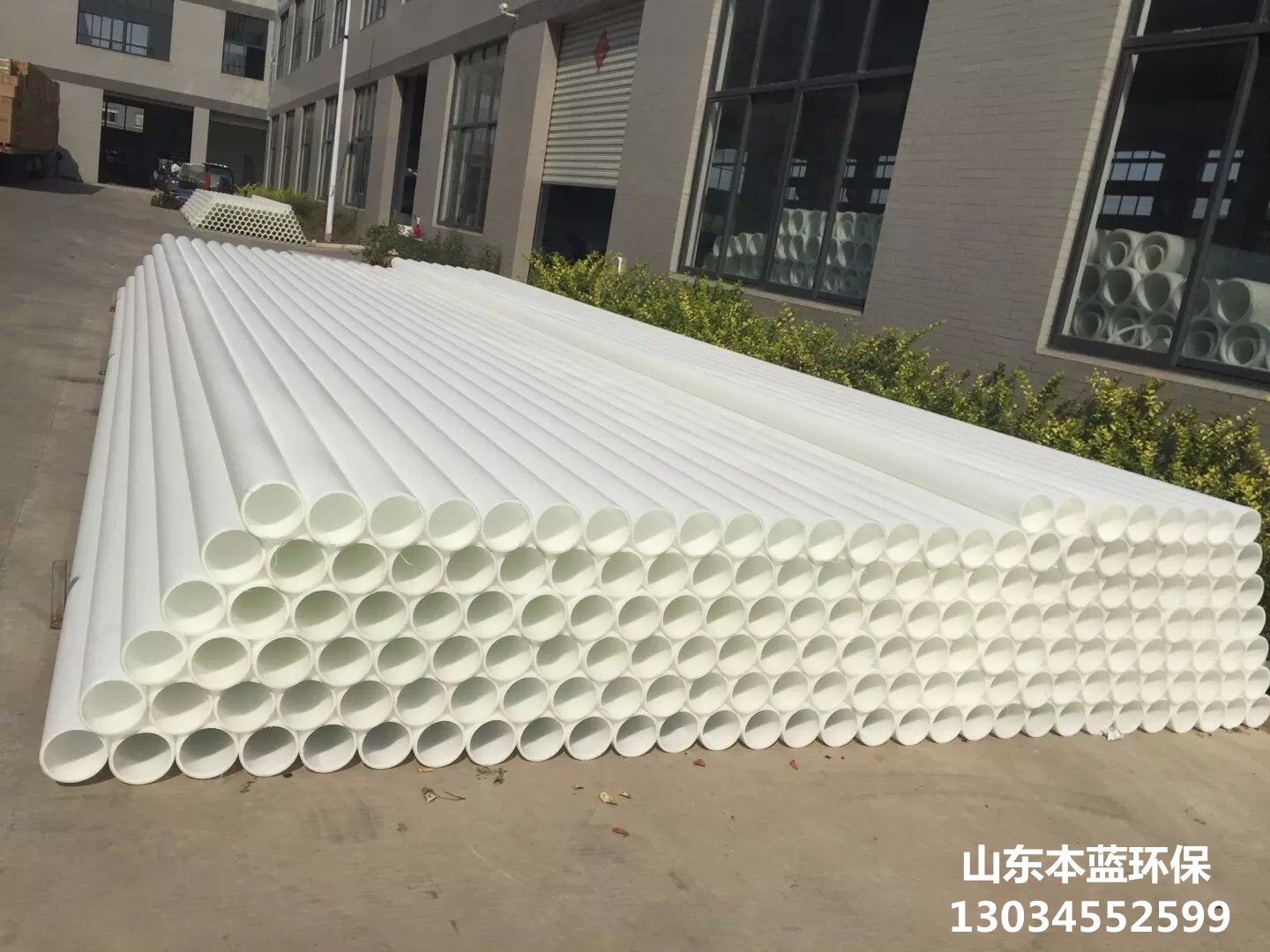

在現(xiàn)代建筑和工業(yè)***域中,阻燃通風(fēng)管是確??諝饬魍ê桶踩阑鸬年P(guān)鍵部分。***別是在一些***殊環(huán)境下,如地下車庫、隧道、***型商業(yè)綜合體等場所,阻燃通風(fēng)管不僅需要具備******的通風(fēng)性能,還要有***異的阻燃***性。而在阻燃通風(fēng)管的制作過程中,底部焊接是一個至關(guān)重要的環(huán)節(jié)。正確的焊接方法不僅能保證通風(fēng)管的結(jié)構(gòu)穩(wěn)定性,還能提升其密封性和耐久性。以下是阻燃通風(fēng)管底部焊接的一些關(guān)鍵要素,它們共同決定了焊接質(zhì)量的高低。

1. 材料選擇:選用合適的焊接材料對確保焊接質(zhì)量至關(guān)重要。對于阻燃通風(fēng)管而言,通常采用不銹鋼、鍍鋅鋼板或其他具有******阻燃性能的金屬材料。這些材料不僅具有******的機械強度,而且能承受高溫,防止火災(zāi)時燃燒或產(chǎn)生有毒氣體。

2. 焊接設(shè)備:使用先進的焊接設(shè)備可以******提高焊接作業(yè)的效率和質(zhì)量。例如,采用自動焊接機器人可以實現(xiàn)更加均勻和快速的焊接過程,減少人為誤差,提高焊縫的一致性和美觀度。

3. 焊接技術(shù):焊接人員必須掌握專業(yè)的焊接技術(shù),包括TIG(鎢極氬弧焊)、MIG/MAG(金屬惰性氣體/金屬活性氣體焊)或電弧焊等。不同的焊接技術(shù)適用于不同厚度和材質(zhì)的通風(fēng)管,選擇合適的焊接方法對保證焊接質(zhì)量至關(guān)重要。

4. 焊接參數(shù):焊接電流、電壓、焊接速度以及保護氣體的流量等參數(shù)需要***控制。這些參數(shù)直接影響到焊縫的成形、熔深和焊縫金屬的微觀結(jié)構(gòu),進而影響焊接接頭的機械性能和耐腐蝕性能。

5. 焊接環(huán)境:焊接操作應(yīng)在干凈、穩(wěn)定的環(huán)境中進行,以避免風(fēng)、濕度和其他不利因素對焊接過程的影響。此外,******的通風(fēng)條件有助于排出焊接過程中產(chǎn)生的有害煙塵和氣體,保障作業(yè)人員的健康。

6. 焊接前的準備:在開始焊接之前,必須徹底清理待焊接區(qū)域,去除油污、銹跡和其它雜質(zhì),以確保焊接質(zhì)量。同時,應(yīng)對焊接件進行適當(dāng)?shù)念A(yù)熱,以降低熱應(yīng)力和避免裂紋的產(chǎn)生。

7. 焊接檢驗:完成焊接后,應(yīng)通過視覺檢查、X光檢測、壓力測試等多種方式對焊縫進行嚴格檢驗,確保沒有氣孔、裂紋、未熔合等缺陷存在。

8. 焊接后的處理:焊接完成后,應(yīng)及時清理焊縫區(qū)域的焊渣和飛濺物,并對焊縫進行打磨和涂裝處理,以提高通風(fēng)管的外觀和耐久性。

總結(jié)而言,阻燃通風(fēng)管底部焊接是一項技術(shù)性很強的工作,它要求施工人員不僅要精通焊接技術(shù),還要對焊接材料、設(shè)備、環(huán)境等多方面因素進行全面考慮和精準控制。只有這樣,才能確保阻燃通風(fēng)管在安全性、可靠性和耐久性方面滿足工程需求,為人們的生產(chǎn)和生活提供堅實的保障。

更新時間:2024-07-03 14:49????瀏覽:

更新時間:2024-07-03 14:49????瀏覽: